如何设计PCB过炉治具?

2026-02-08 22:43 788次浏览

设计PCB过炉治具需综合考虑材料选择、结构设计、热管理与工艺兼容性,核心目标是确保PCB在高温焊接过程中不变形、不损坏已焊元件,并实现稳定自动化流转。以下是系统化的设计流程与关键要点:

一、明确治具类型与适用工艺表格

类型适用场景设计重点回流焊治具SMT双面贴装,第二面过炉支撑已焊元件,防重力脱落,隔热保护波峰焊治具DIP插件焊接,双面混装开窗,屏蔽SMT区域,防锡波污染手浸炉治具小批量/维修性局部浸锡配提手,便于人工操作,防

优先根据产线工艺选择对应类型,其中波峰焊治具设计复杂,应用广。

二、材料选择:耐高温、低膨胀、绝缘防静电表格

材料耐温性特点推荐场景合成石(FR-4/碳纤维)300–350℃耐高温、低热膨胀、绝缘性好、轻便主流选择,适用于高要求量产FR-4玻纤板≥260℃强度高、尺寸稳定、成本适中多层板、多次循环使用电木(酚醛树脂)150–180℃成本低、绝缘好,但易老化中低温测试、打样或小批量铝合金200℃以下(需处理)散热快、强度高,但导热性强特殊散热需求,需阳极氧化防粘锡

建议:高温无铅制程优先选用合成石;成本敏感项目可选FR-4;避免使用普通黄铜等易析出金属离子的材料。

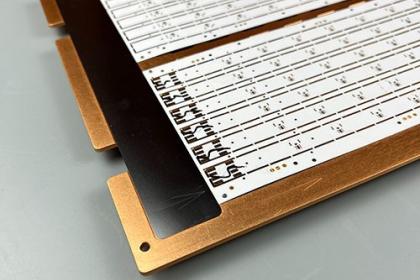

三、结构设计核心要点1. 定位系统:确保PCB固定采用定位销 + 定位边组合,与PCB工艺孔或边缘配合;

定位销公差控制在 ±0.05mm,防止偏移或卡死;

可使用耐高温塑料(如PEEK)或金属销,支持更换。

2. 开窗与遮蔽:实现选择性焊接焊接区域开窗比焊盘大 0.5–1mm,确保锡波充分接触引脚;

非焊接区(如SMT元件、金手指、测试点)必须完全覆盖,防止锡污染;

对高大元件(如电解电容)设计避让槽,避免压损。

3. 支撑与压紧:防止翘曲与移位支撑面避开通孔、测试点和背面元件,推荐网格状或点阵列支撑;

对易翘曲板可加轻压式卡扣或弹性压块,垂直施加轻微压力,但不得压到元件本体;

支撑高度需与PCB厚度匹配,误差控制在±0.05mm内。

4. 防呆与自动化兼容设置不对称定位销或标记,防止PCB反向放置;

治具边缘设计链条齿或夹持位(宽度7±0.5mm),匹配产线传送带;

可增加导轨或凹槽,支持“货到人”自动化仓储系统。