波峰焊治具设计要求材料选择

2025-08-12 12:29 806次浏览

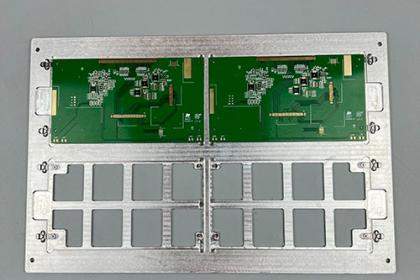

波峰焊治具(也称为过炉治具或载具)的设计直接影响焊接质量和生产效率。以下是其核心设计要求及注意事项,供参考:

1.材料选择

耐高温性:常用材料包括:

合成石(如FR4、电木):耐高温(260℃以上)、绝缘性好、成本适中。

铝合金:散热快,适合高频使用,但需注意绝缘处理。

PEEK或PI(聚酰亚胺):高性能塑料,耐高温且机械强度高,但成本较高。

防静电:避免材料积聚静电,影响敏感元器件。

2.结构设计

定位精度:

使用定位销(直径与PCB孔匹配,公差±0.05mm)或边缘卡扣固定PCB,确保无偏移。

治具与PCB的间隙建议0.1~0.3mm,避免过紧导致应力或过松导致位移。

开孔设计:

焊接区域开孔需比焊盘大0.5~1mm,确保焊锡顺利接触引脚。

非焊接区域(如插件元件本体)需遮蔽,防止锡波冲击。

支撑与避让:

支撑点避开PCB背面元件(如贴片电容),避免压损。

高大元件(如电解电容)需在治具上开避让槽。

3.热管理

隔热设计:治具底部可增加隔热层(如玻璃纤维),减少热传递至治具顶部。

散热孔:对高热元件区域设计散热孔,防止局部过热。

4.治具功能扩展

屏蔽要求:若PCB需防锡珠,可增加挡锡条或局部覆盖金属盖板。

自动化兼容:设计治具边缘的夹持位(如凹槽或导轨),匹配产线传送带宽度。

5.与维护

防呆设计:不对称定位销或标记,避免反向放置PCB。

耐用性:治具边缘加固(如金属包边),防止长期使用磨损变形。

清洁便利:设计可拆卸结构,便于清理残留助焊剂或锡渣。

6.特殊需求考虑

双面板焊接:设计翻转机构或分层治具,确保二次过炉时已焊元件不受影响。

混装工艺:兼容SMT贴片元件(如预留贴片元件避空位)。

7.验证与测试

试产验证:首次使用前进行小批量试产,检查:

PCB变形程度(治具支撑是否均匀)。

焊点质量(少锡、连锡等问题)。

治具热变形(长期高温下是否翘曲)。

常见问题解决

问题:焊盘虚焊

对策:检查开孔是否过小或治具遮挡焊盘。

问题:治具变形

对策:改用高耐温材料(如PEEK)或增加加强筋。

通过以上设计要点,可确保波峰焊治具在稳定性、效率和成本之间取得平衡。实际设计中需结合具体PCB布局和产线参数调整。