办公用纸再生利用的工艺流程是怎样的?

2025-08-06 20:04 1427次浏览

办公用纸(如废弃打印纸、复印纸、文件纸等)因纤维纯度高、杂质少,其再生利用工艺流程相对规范且,核心是通过物理、化学手段去除杂质并重新制成纸浆,终生产出新的纸制品。具体流程可分为预处理、制浆、净化、抄造四大阶段,各环节细节如下:

一、预处理阶段:分类、分拣与初步清洁

预处理是确保再生纸质量的基础,目的是去除废纸中的非纸类杂质,提高后续制浆效率。

分类回收与运输

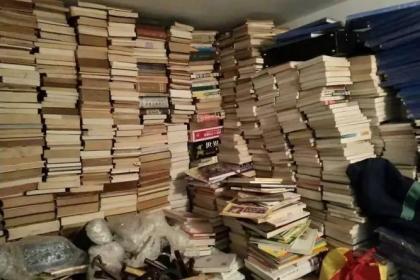

办公废纸需单独分类回收(避免混入油污纸、蜡纸、塑料贴纸等),通过回收车运输至再生纸厂,暂存于通风干燥的原料仓库,防止霉变影响纤维质量。

人工 / 机械分拣

人工分拣:剔除夹杂的订书钉、回形针、塑料夹、胶带、非纸质标签等异物(办公废纸中此类杂质较多,需重点筛选)。

机械辅助:通过振动筛、磁选机分离金属杂质(如订书钉),利用风力分选机去除轻质塑料碎片。

破碎 / 撕碎

将分拣后的办公纸送入破碎机或撕碎机,切割成 2-5 厘米的碎纸片,增大后续与水和药剂的接触面积,便于制浆。

二、制浆阶段:纤维分离与脱墨

制浆是将碎纸转化为纸浆的核心环节,需通过水浸、加热和化学作用使纤维分散,并去除印刷油墨。

水力碎浆

碎纸片被送入水力碎浆机,与温水(40-60℃)按比例混合(纸水比约 1:10),通过机械搅拌和水流冲击使纸张纤维相互分离,形成初步纸浆(类似 “纸糊” 状态)。此过程中,办公纸的优质纤维(多为针叶木浆,韧性强)不易断裂,能较好地保留长度。

脱墨处理

办公纸多含印刷文字或图案,需脱墨以保证再生纸白度。

化学脱墨:向纸浆中加入脱墨剂(如表面活性剂、碱性药剂 NaOH、螯合剂 EDTA),通过加热(50-70℃)和搅拌,使油墨颗粒从纤维表面脱离并乳化分散在水中。

浮选脱墨:脱墨后的纸浆进入浮选槽,通入空气产生气泡,油墨颗粒因疏水性吸附在气泡表面,随泡沫浮至液面被刮除(办公纸油墨多为水性或弱溶剂型,脱墨效率较高,脱墨后白度可达 70-80%)。

洗涤脱墨:部分细小油墨颗粒通过洗涤法去除,纸浆经多次过滤、换水,降低油墨残留量。

三、净化与筛选阶段:去除残留杂质与纤维提纯

制浆后的纸浆仍含少量细小杂质(如纤维束、未脱净的油墨颗粒、尘埃),需进一步净化筛选。

筛选

通过压力筛(如孔筛或缝筛)过滤纸浆,筛孔直径约 0.1-0.3 毫米,去除未完全分散的纤维束、纸片残渣等粗杂质,确保纤维均匀。

二次筛选:使用更细的筛网去除细小尘埃颗粒,提升纸浆纯净度。

净化

离心净化:纸浆进入离心分离器(如锥形除渣器),利用离心力分离比重大于纤维的杂质(如沙粒、金属粉末),此类杂质会沉积在锥形底部被排出。

漂白(可选):若需生产高白度再生纸,可通过过氧化氢(双氧水)等无氯漂白剂轻度漂白,避免残留化学物质影响环保性(办公废纸再生纸多追求 “本色” 或低漂白,减少污染)。

浓缩与调整

净化后的纸浆含水量高(约 95%),通过真空脱水机或压滤机浓缩至含水量 80-85%,形成湿纸浆;再根据生产需求调整纸浆浓度(加入适量水稀释至 3-5%),并添加少量助剂(如干强剂、湿强剂)增强纤维结合力。

四、抄造阶段:纸浆成型与干燥

抄造是将纸浆转化为纸张的终环节,与原生纸生产流程类似,但因纤维较短需优化工艺参数。

上网成型

纸浆通过流浆箱均匀喷射到高速运转的网部(铜网或塑料网),水分在重力和真空抽吸作用下从网眼漏出,纤维在网面上形成连续的湿纸页(厚度根据产品需求调整,如再生打印纸约 70-80 克 / 平方米)。

压榨脱水

湿纸页进入压榨部,通过上下辊筒的压力进一步脱水,使含水量降至 50-60%,同时纤维被压实,增强纸张强度。

干燥定型

压榨后的湿纸页进入干燥部,通过多组蒸汽加热烘缸(温度 80-120℃)烘干,含水量降至 5-8%。干燥过程中纤维进一步结合,形成稳定的纸质结构。

后加工处理

压光:通过压光机的金属辊碾压纸张表面,改善平滑度和光泽度(办公再生纸需一定平滑度以适配打印需求)。

卷取与分切:干燥后的纸卷被卷取机收卷,再根据规格分切成平张纸(如 A4、A3)或卷筒纸,后包装入库。

办公废纸再生的特点与优势

相比其他废纸(如包装纸、报纸),办公用纸再生流程更简化:

杂质少,分拣成本低;

纤维质量高,脱墨难度小,再生纸强度接近原生纸;

可直接生产中高端再生纸(如再生打印纸、书写纸),无需大量添加原生浆。

通过以上流程,1 吨办公废纸可生产约 0.8 吨再生纸,实现 “资源 - 产品 - 废弃物 - 再生资源” 的循环,兼具环保与经济价值。